wirtschaft + weiterbildung

03_2017

35

So wird künftig während der Arbeit gelernt

Wenn in einer beliebigen Produktionsanlage eine Maschine

stehen bleibt, dann springt in der Regel eine Ampel auf Rot

und meldet dem Anlagenbediener, dass ein Fehler aufge-

treten ist. Der Anlagenbediener geht zur Maschine, stellt

den Fehlercode XYZ fest, schlägt im Handbuch nach, um

welchen Fehler es sich handelt (XYZ bedeutet „Bauteil

nicht erkannt“) und ruft den Instandhalter zu Hilfe. Dadurch

entstehen hohe Kosten, weil die Maschinen lange stillste-

hen und zwei Beschäftigte mit der Lösung des Problems

befasst sind.

Jeder lernt, selbstständig Fehler zu beheben

In der Arbeitswelt von morgen läuft es so: Die Maschine

sendet den Fehlercode an „Appsist“. Dieses Assistenz-

system übersetzt den Code „Bauteil nicht erkannt“ und

sendet diese Mitteilung direkt ans Tablet, die Datenbrille

oder die Smartwatch des Maschinenbedieners. Der wie-

derum geht zur Maschine, meldet sich im System an und

erhält eine Anleitung zur Fehlerbehebung, die er Schritt für

Schritt abarbeitet. So bringt er allein (ganz ohne Instand-

halter!) und relativ schnell die Maschine wieder zum Lau-

fen. „Appsist“ passt sich dem Nutzer und der Situation an,

priorisiert die besten Lösungen. Kommt der Bediener nicht

alleine klar, kann er vom Tablet aus per Telefon und E-Mail

zusätzlich noch Experten kontaktieren. Gleichzeitig stellt

das System Hintergrundwissen bereit und ermöglicht so

Weiterbildung am Arbeitsplatz. Der individuelle Wissens-

aufbau und die Lernerfolge werden dokumentiert und kön-

nen nachgewiesen werden.

Beschäftigte haben mitentwickelt

Neben erklärendem Text zeigen kurze Videosequenzen,

wie man bestimmte Arbeitsaufgaben erledigen kann.

Dabei handelt es sich um Tätigkeiten, die die Beschäftig-

ten zuvor noch nicht ausgeführt haben. Das System leitet

die Kollegen Schritt für Schritt durch einen Reparatur- oder

Wartungsprozess – und zwar ohne Checklisten auf Papier.

Wenn die Beschäftigten die neuen Arbeitsschritte beherr-

schen, können sie einzelne Erklärungen überspringen. Auf

Wunsch liefern die Lehrfilme auch noch Hintergrundwissen

zum Produkt. Mit „Appsist“ wird eine Tätigkeit angerei-

chert, es kommen neue Aufgaben hinzu. Das Assistenz-

system wurde von den Beschäftigten mitentwickelt: In den

Digitalisierung.

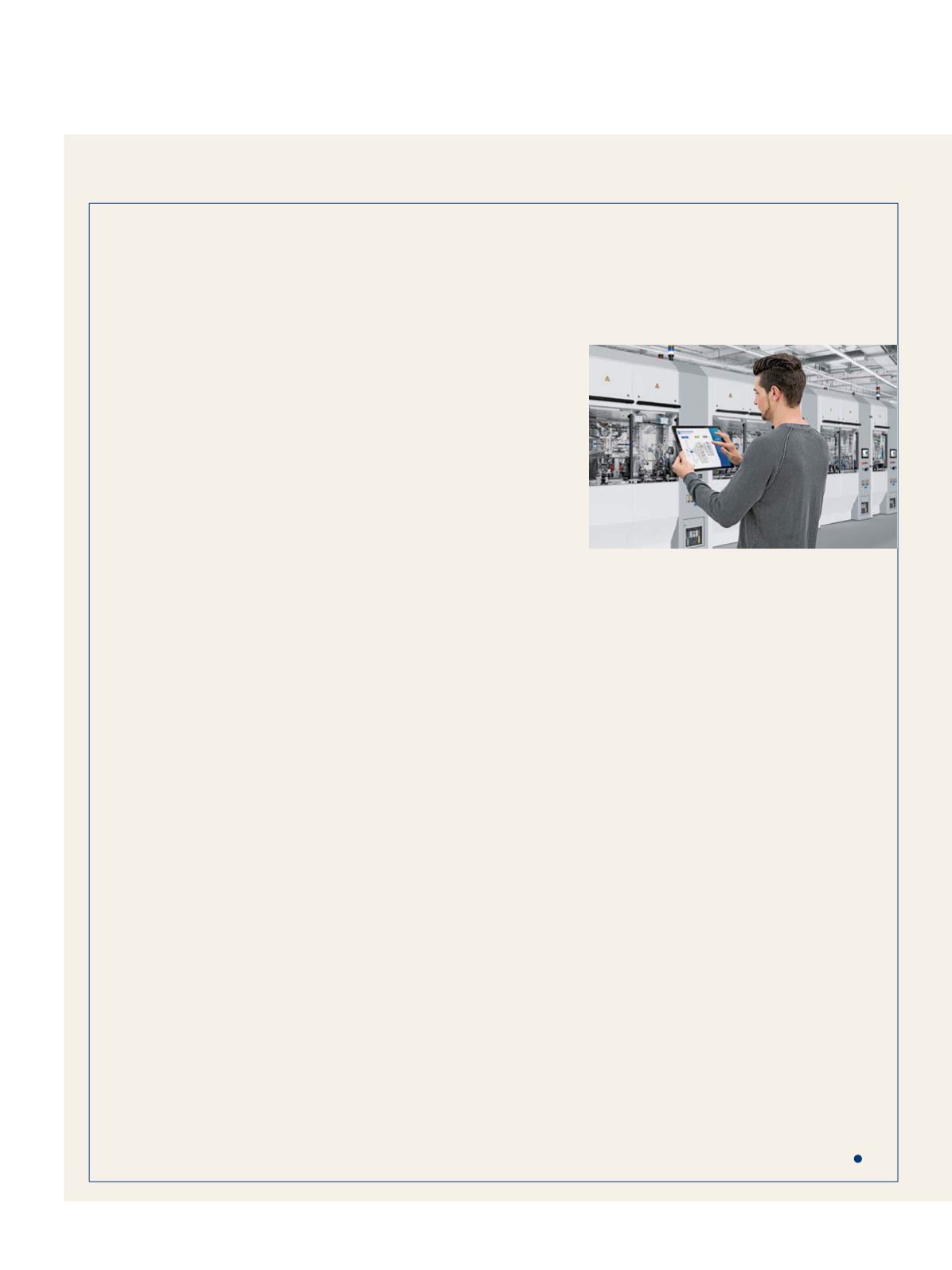

Wenn die Produktion digitalisiert ist, wird die Ausbildung von Anlagenbedienern

leichter. Das hat das Festo Lernzentrum Saar auf dem letzten IT-Gipfel in Saarbrücken vorgeführt.

Das Assistenz- und Wissenssystem „Appsist“ (ein Kunstwort aus „Applikation“ und „Assistenz“)

ermöglicht eine neuartige Interaktion zwischen Mensch und Maschine.

Fehlersuche.

Eine defekte

Produktionsan-

lage „erklärt“

dem Anlagenbe-

diener, wie sie

repariert wer-

den muss.

Evaluierungsrunden wurde das Frontend permanent durch

Input der Mitarbeiter verbessert. In der Testphase war auch

die Auswahl einer Datenbrille im Gespräch. Weil über die

gesundheitlichen Auswirkungen solcher Augmented-Rea-

lity-Brillen nur spärliche Erkenntnisse vorliegen, konnten

sich Betriebsräte mit ihren Warnungen vor solchen Brillen

durchsetzen. Die Beschäftigten nutzen jetzt Tablets.

Namhafte Projektpartner

Das Projekt „Appsist – Intelligente Assistenz- und Wis-

sensdienste in der Smart Production“ ist eines von 14 Ver-

bundprojekten, die im Technologieprogramm „Autonomik

für Industrie 4.0“ des Bundesministeriums für Wirtschaft

und Energie (BMWi) gefördert werden. Die Projektpartner

entwickeln Prototypen intelligenter, softwarebasierter

Assistenz- und Wissenssysteme, die Beschäftigte unter

Nutzung von Methoden Künstlicher Intelligenz bei der

Interaktion mit Maschinen oder Anlagen unterstützen. Die

Projekt- und Entwicklungspartner von „Appsist“ sind: DFKI

Deutsches Forschungszentrum für Künstliche Intelligenz,

Festo Lernzentrum Saar, Fraunhofer IAO, IMC AG, IG-Metall,

Ruhruniversität Bochum, vertreten durch den Lehrstuhl für

Produktionssysteme

Das Projekt greift auch arbeitsorganisatorische und ökono-

mische Fragen auf, die sich mit der Einführung dieser neuen

Generation mobiler, kontextsensitiver und intelligent-adap-

tiver Assistenzsysteme zur Wissens- und Handlungsunter-

stützung in der Fertigung ergeben können. Beschäftigte,

Betriebsräte und die IG Metall wurden von Beginn an in das

Projekt einbezogen.

Martin Pichler

Foto: Festo