17

vor allem ihre teils mangelnde Konkretisierung

und Anwenderfreundlichkeit gesehen, die sich

aber durch Rückgriff auf mit der ISO 31000 ver-

wandte Normen wie die österreichische Norm

ONR 49000ff. beherrschen lässt.

7

Ziel dieses

Beitrags ist es, einen mittelstandstauglichen Ri-

sikomanagementprozess für den Maschinen-

und Anlagenbau mit entsprechenden Risikoma-

nagementinstrumenten unter Nutzung der ISO

31000-Normenfamilie zu entwickeln.

Risikoprofil eines Anlagenbauers

als Ausgangspunkt

Der deutsche Maschinen- und Anlagenbau be-

steht als einer der größten und erfolgreichsten

Industriezweige Deutschlands überwiegend

aus mittelständischen Betrieben.

8

Kennzeich-

nend für viele Unternehmen der Branche sind

u. a. folgende Merkmale:

9

1. Eine

kundenindividuelle Auftragsferti-

gung

erfordert in der Regel eine zeit- und

kapitalintensive Neu- und Variantenkonst-

ruktion, die Auswirkungen auf die gesamte

Unternehmensorganisation hat.

2.

Diskontinuitäten im Auftragseingang

, ge-

trieben durch Sprunghaftigkeit des Techno-

logiefortschritts und insbesondere der Kon-

junkturlage in den Abnehmerländern, haben

nicht selten teils erhebliche Kapazitäts-

schwankungen in allen Wertschöpfungsstu-

fen zur Folge. Bleiben Aufträge aus, entste-

hen Leerkapazitäten, wohingegen bei star-

ker Nachfrage die Gefahr besteht, Aufträge

aufgrund von Fehlkapazitäten nicht anneh-

men zu können.

3.

Internationale Handelsverflechtungen

in

den Zulieferer- und Abnehmerstrukturen

stellen die Unternehmen zunehmend vor die

Herausforderung, unterschiedliche recht-

liche, politische, wirtschaftliche und techni-

sche Rahmenbedingungen zu adaptieren

und die Unternehmensorganisation daran

auszurichten.

4. Durch die

Langfristigkeit der Aufträge

stellt das interne Projektmanagement einen

essenziellen Erfolgsfaktor für einen reibungs-

losen und kundenorientierten Projektablauf

dar. Hierbei haben sich im Maschinen- und

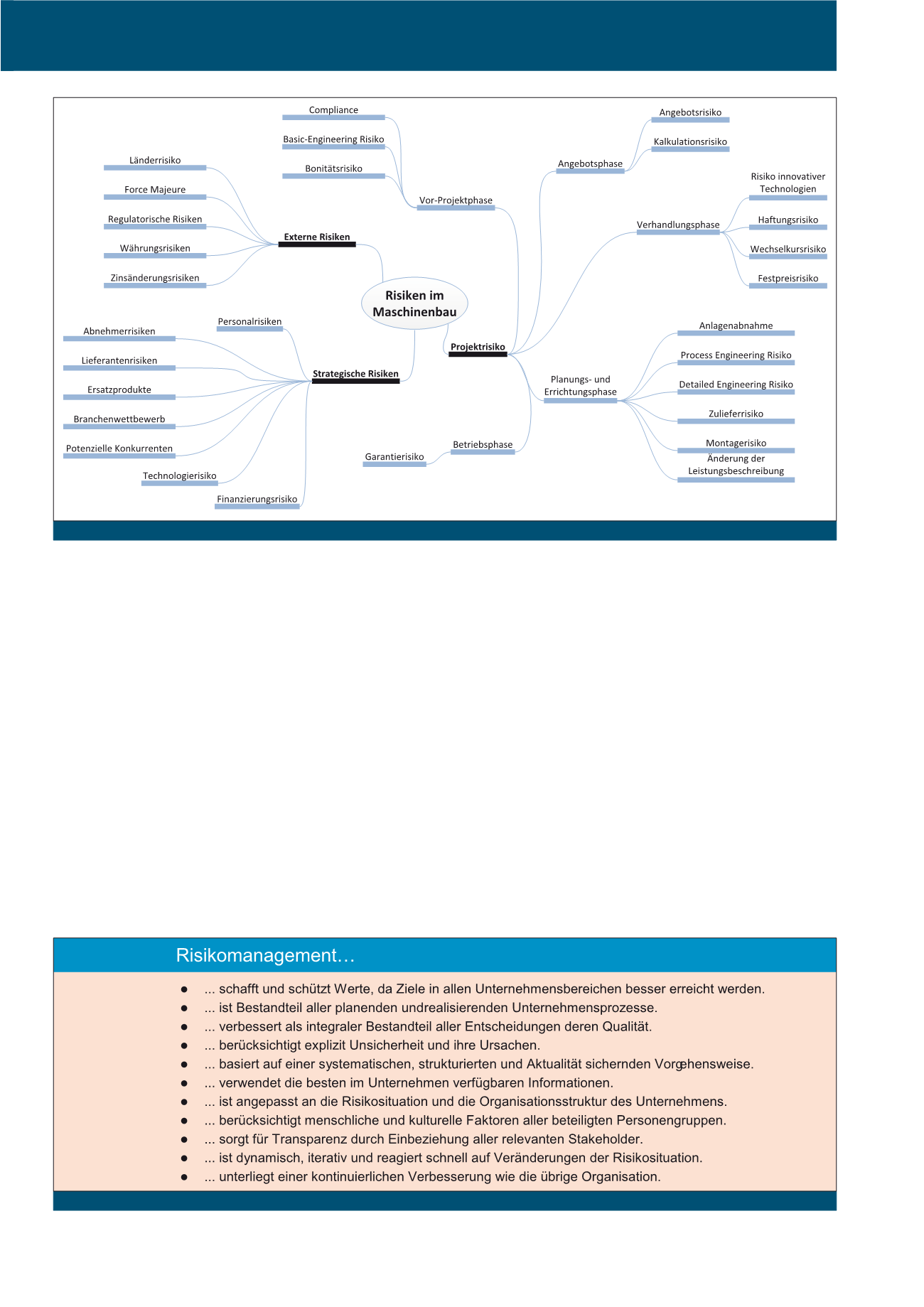

Abb. 1: Typische Risiken im Maschinen- und Anlagenbau

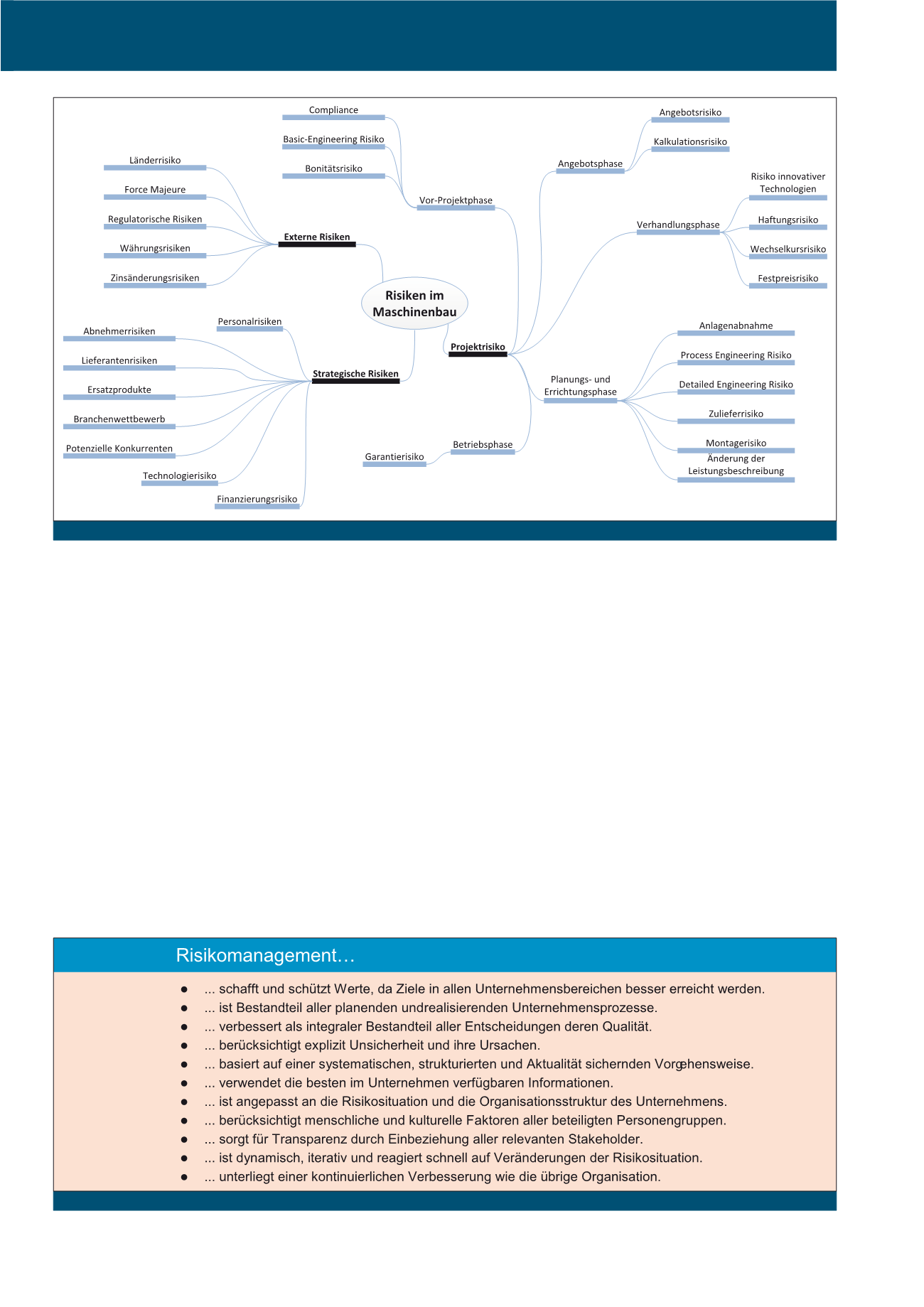

Abb. 2: Prinzipien des Risikomanagements nach ISO 31000

CM Januar / Februar 2017