6

nert werden

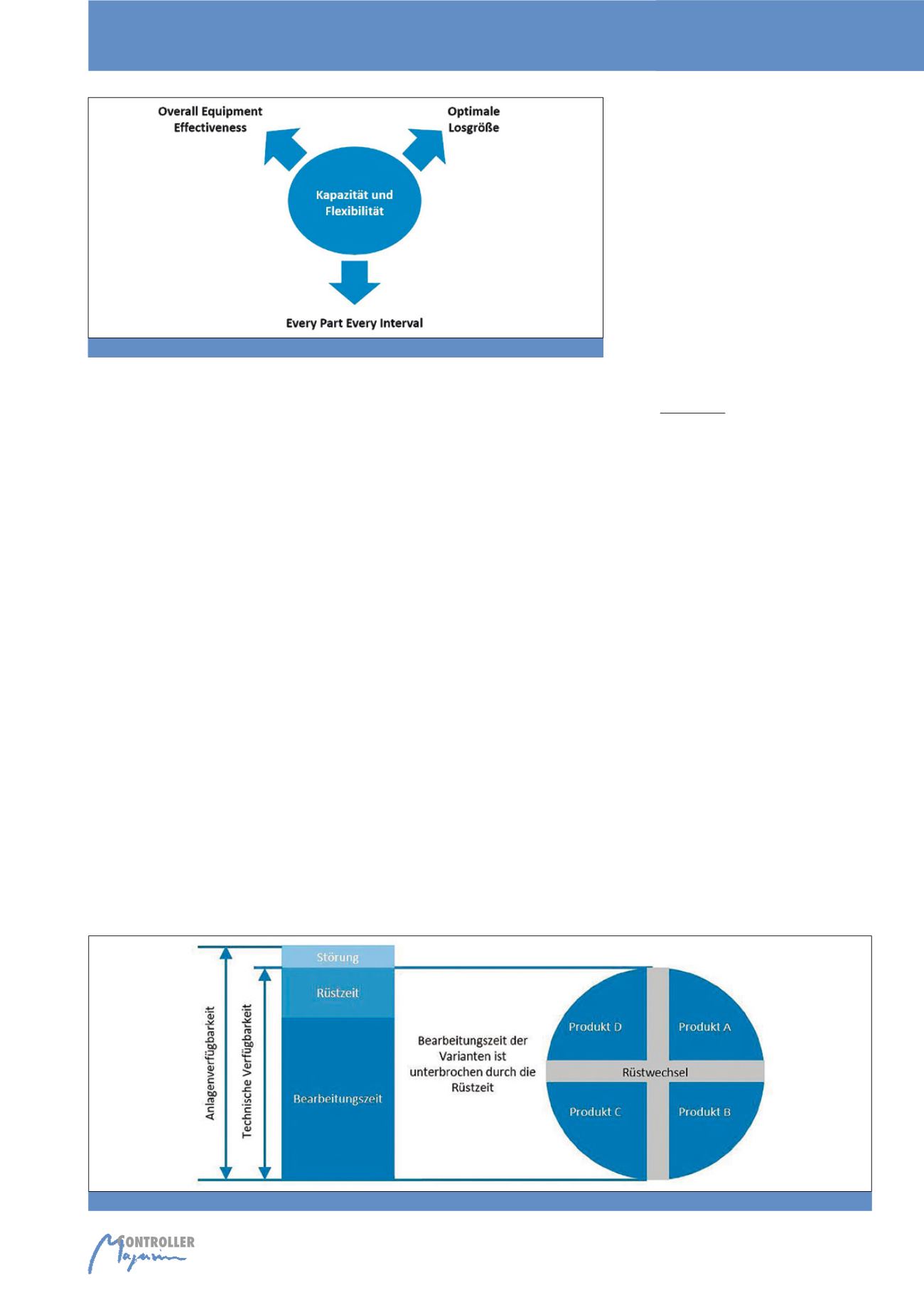

. Stehen beispielsweise der Pro-

duktion in einem Drei-Schichtbetrieb am Tag

24 Stunden zur Verfügung und die Herstellung

aller täglich notwendigen Varianten dauert 20

Stunden, so verbleiben zunächst vier Stunden

für das Umrüsten. Unter Berücksichtigung ei-

ner Gesamtanlageneffektivität von 90% ver-

mindert sich die zur Verfügung stehende Be-

triebszeit um 2,4 Stunden und verringert die

Zeit zum Rüsten auf 1,6 Stunden pro Tag.

Wenn das Unternehmen vier verschiedene

Produktvarianten herstellt, darf die Rüstzeit

demnach nicht mehr als 24 Minuten betragen,

um den täglichen Bedarf abdecken zu können

(siehe Abbildung 5).

Die Kennzahl EPEI kann beispielhaft wie folgt

errechnet werden: Es liegen ein Gesamtbedarf

von 178:41:00 Stunden und 13 verschiedene

Varianten vor. Zur Verfügung stehen neun Pro-

duktionsmaschinen mit einer täglichen Kapazi-

tät von 216:00:00 Stunden. Unter Berücksich-

tigung einer Gesamtanlageneffektivität von

73,1% verringert sich die tägliche Kapazität auf

157:53:46 Stunden. In Abhängigkeit von der

gesamten Rüstzeit von 4:10:07 Stunden und

den zugrunde liegenden 13 Produktwechseln

liegt der EPEI bei 1,47 Tagen. Daraus geht her-

vor, dass das Unternehmen 1,47 Tage benötigt,

um den Tagesbedarf herzustellen.

Optimale Losgröße

Die (wirtschaftlich) optimale Losgröße wird we-

sentlich von den Rüstzeiten beziehungsweise

-kosten beeinflusst. Sie bildet folglich einen wich-

tigen

Indikator zur Bewertung der Optimie-

rung

. Das bekannte Modell zur Losgrößenopti-

effektivität ist jedoch die betrachtete Branche.

So weisen in der Regel Anlagen der Serienpro-

duktion eine höhere Effektivität als Maschinen

für Einzelproduktionen auf.

Grundlage der OEE-Ermittlung sollten die im

Betriebsdatenerfassungssystem protokollierten

Verlustarten sein. Nur so ist gewährleistet, dass

die erhobenen Daten wahr und aktuell sind.

Durch einen abschließenden Zeitreihenver-

gleich kann dann beobachtet werden, wie die

drei Faktoren Verfügbarkeits-, Leistungs- oder

Qualitätsgrad zur Verbesserung des OEE beige-

tragen haben.

Every Part Every Intervall

Die Kennzahl Every Part Every Interval (EPEI)

misst die Flexibilität der Fertigung. Sie gibt an,

wie lange es unter den gegebenen Bedingun-

gen dauert, bis alle Varianten einmal produ-

ziert worden sind. Je kleiner der EPEI, desto

geringer die Bestände des Unternehmens und

umso größer dessen Flexibilität.

Zur Reduzie-

rung des EPEI müssen Losgrößen verklei-

Dafür werden drei wesentliche Einflussgrößen

miteinander multipliziert. Der

Verfügbarkeits-

grad

erfasst maschinenabhängige Ausfälle,

etwa durch Anlagenstörungen sowie Rüst- und

Einrichtungszeiten. Maschinenunabhängige

Ausfälle sind beispielsweise auf fehlendes Ma-

terial oder Werkzeuge zurückzuführen. Der

Leistungsgrad

wird durch kurzfristige Störun-

gen beeinflusst, die sich beispielsweise durch

verkantete Werkstücke oder verminderte Takt-

zeit ergeben. Der

Qualitätsgrad

verringert sich

durch nachzubessernde Produkte sowie An-

laufschwierigkeiten nach einem Serienwechsel

oder zu Schichtbeginn. Die genannten Verlust-

quellen stellen unmittelbare Anknüpfungspunk-

te für gezielte Optimierungsmaßnahmen dar.

Häufig werden Leistungsreserven der Produkti-

on erst durch OEE-Ermittlung aufgedeckt.

Die

Gesamtanlageneffektivität

wird als Pro-

zentwert ausgegeben und kann maximal 100%

betragen. Werte unter 65% weisen auf ein er-

hebliches Maß an Verschwendung hin. Das In-

tervall von 90 % bis 99 % in den einzelnen

Komponenten stellt einen Idealwert dar. Maß-

geblich für die Bewertung der Gesamtanlagen-

Abb. 5: Every Part Every Interval (EPEI)

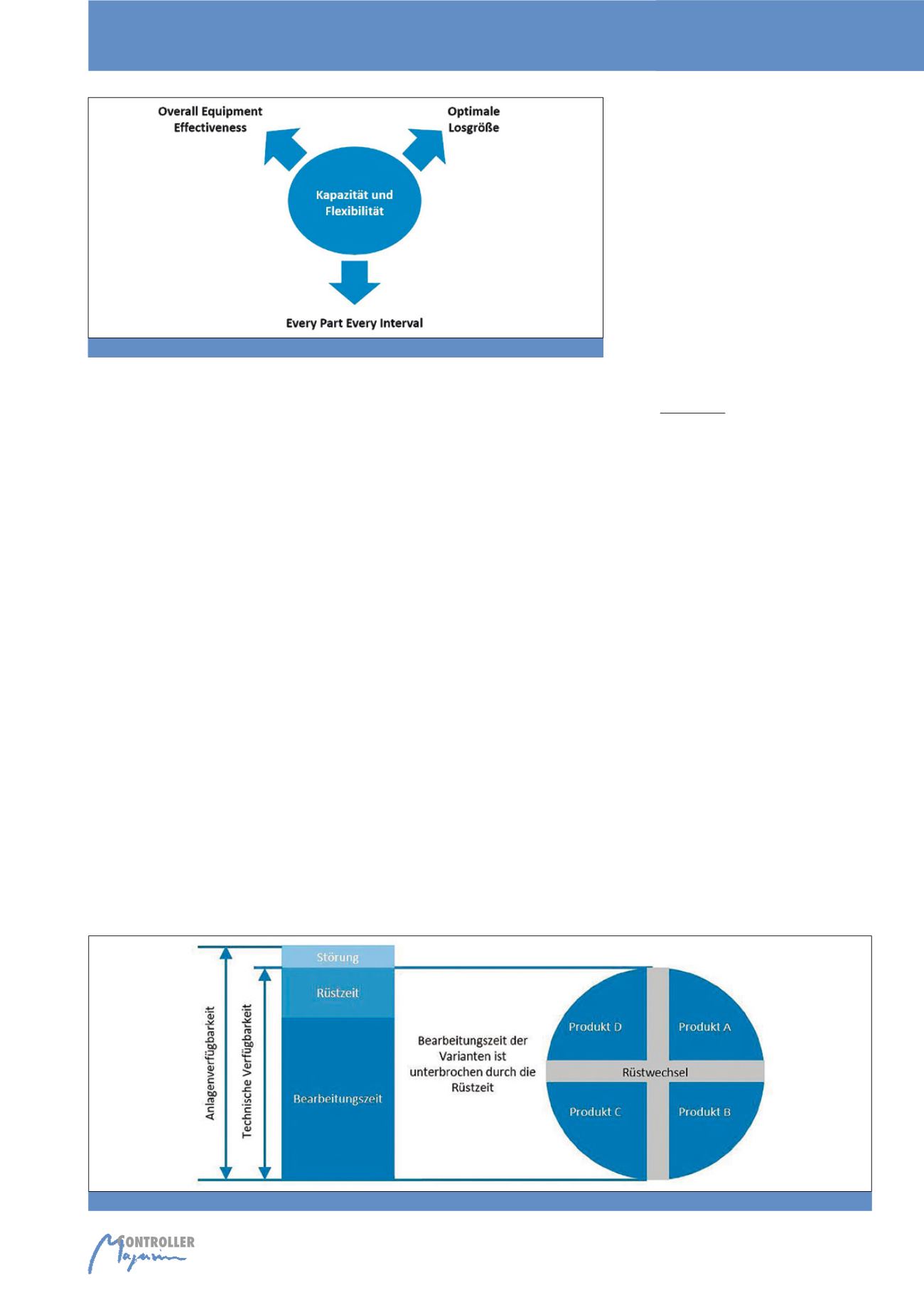

Abb. 4: Zielgrößen zur Rüstzeitoptimierung

Rüstzeitoptimierung